飞机刹车副与航天用炭/炭复合材料行业研究报告(一)

发布时间:阅读数:3341

原创 江伟、罗宇晨 复合材料前沿 2023-10-25 07:03 发表于江苏

一、行业基本概况

粉末冶金复合材料是以传统的粉末冶金技术为基础,结合先进的复合材料技术制备的材料。该制备技术既具有粉末冶金技术的少加工、低成本、材料利用率高等优势,同时也可赋予材料高性能、多功能、高强高韧等特性,是传统粉末冶金技术的提升和发展。目前,粉末冶金复合材料产业已经成为新型材料加工领域最具发展前景的新兴产业之一,其产品广泛应用于航空、航天、交通运输(汽车、火车、船舶等)、石油、化工、能源和工程机械等领域。

炭/炭复合材料也是以粉末冶金技术为基础,是结构—功能一体化的新型材料,具有密度低、比强度大、摩擦特性优良、耐高温、耐热冲击等一系列优异性能,广泛应用于航空、航天等领域。飞机刹车副是炭/炭复合材料最主要的应用领域,目前,世界上有60余种型号的飞机使用炭/炭复合材料飞机刹车副,其用量占炭/炭复合材料年消耗量的60%左右;航空发动机的喷嘴等热构件是其在航空领域的另一应用。在航天领域,炭/炭复合材料广泛应用于航天飞机的机翼前缘、火箭发动机尾喷管等超高温部位。此外,炭/炭复合材料在机械制造、交通运输和化工等领域也具有广阔的应用前景,如用作热压模具、真空炉和单(多)晶硅炉发热体、隔热体以及紧固件、汽车与火车刹车片、热交换器、人造骨等。

飞机刹车副和航天用炭/炭复合材料广泛应用于飞机制动行业。从世界范围而言,高性能的飞机刹车副材料长期被发达国家所控制,我国在大型民用飞机刹车副方面长期依赖进口,不仅在供应和价格方面受制于人,同时,由于进口产品的技术壁垒,阻碍了我国相应民族工业的发展。就国内而言,飞机刹车副和航天用炭/炭复合材料作为代表国家科技水平和综合实力的航空业被国家列为重点发展的行业,近年来发展迅速,在未来可预期的相当长时期内仍将保持较高的增长速度;国防军工产品将重点向高技术、高性能方向发展,国家对该领域的投入逐年增加。

根据中国证监会《上市公司行业分类指引》(2012年修订),该行业为C30 非金属矿物制品业。

飞机刹车副分为粉末冶金飞机刹车副和炭/炭复合材料飞机刹车副两大类,安装在飞机机轮装置上,用于飞机起飞、着陆、滑行、转弯和停机,是与飞机发动机并列的飞机A类关键性部件,是飞机安全运行的重要保证。飞机刹车副市场由少数几家具有国际先进技术水平的企业参与竞争,目前国内部分公司的飞机刹车副产品在技术上不断取得突破的同时,凭借高性能、相对优惠的价格,正在逐渐替代国外同类产品。

航天用炭/炭复合材料主要应用于航天火箭发动机关键部位,是直接影响火箭发动机主要性能指标的关键材料。

二、行业监管体制、行业主要法律法规及政策

1、国内行业监管体制、行业主要法律法规及政策

(1)国内行业监管体制

基于行业产品极高的安全和性能要求及对航空航天、国防军工业的战略意义,行业采用许可证制度。

飞机刹车副和航天用炭/炭复合材料行业涉及到民用飞机刹车副产品,每种机型飞机刹车副产品,需分别由民航总局适航部门组织对其进行工程技术资料和质量体系审查、地面模拟试验和飞行验证试验等一系列适航验证,合格后由民航总局颁发相应的《零部件制造人批准书》(PMA证书),才能合法生产和销售。

PMA证书的申请一般需要五个主要程序:申请及受理(公司申请、适航司调查及受理、成立审查组);编写相关适航文件(审定基础、工程资料、地面试验大纲等);地面试验(试验件的制造、地面惯性台验证);试飞;核准颁发(审查报告、批准)。整个程序通常需要2-3年。

行业涉及到的军用飞机刹车副产品、航天军工领域的产品,生产企业必须取得国防科工委颁发的《武器装备科研生产许可证》,才有资格承担国防军工领域相关项目。对每一项军工产品,需经过一系列严格的地面试验和飞行验证试验考核,并进行技术鉴定和定型后,才能批量生产配套型号。通常每一型号的关键部件最多配套定型两个生产企业。

(2)行业主要法律法规及政策

A.根据《国务院关于加快培育和发展战略性新兴产业的决定》(国发〔2010〕32号)的要求,新材料被列入国家重点培育和发展的产业,预计到2020年,新材料产业将成为国民经济的先导产业。《“十二五”国家战略性新兴产业发展规划》对包括炭炭复合材料的高性能复合材料产业的发展目标、重大行动、重大政策做了详细的规划;

B.根据《当前优先发展的高技术产业化重点领域指南》(2011年度)规定,飞机刹车副和航天用炭/炭复合材料行业产品涉及其第33、48、52子类,属于国家优先发展的高技术产业化重点领域;

C.根据《产业结构调整指导目录(2011年本)》(2013年修正)规定,飞机刹车副和航天用炭/炭复合材料行业产品涉及其第18类1、5、7子类,属于国家鼓励发展的行业;

D.《新材料产业“十二五”发展规划》,将炭/炭复合材料列为发展重点;E.根据国家发改委、财政部、工业和信息化部联合下发的《关于组织实施2013年新材料研发和产业化专项的通知》(发改办高技【2013】1475号),“高性能碳/碳、碳/碳化硅复合材料”被列入专项重点支持领域;

F.根据国务院关于我国航空工业中长期发展的总体部署和要求,工业和信息化部制定了《民用航空工业中长期发展规划(2013-2020年)》,其中明确提出“重点发展碳纤维复合材料、高性能铝锂合金以及高强高韧钢等关键材料”。

(3)行业产品的质量标准如下:

A.运输类飞机适航标准(CCAR-25);

B.航空器机轮和机轮刹车组件标准(CTSO-C26c);

C.民用航空材料、零部件和机载设备技术标准规定(CCAR-37);D.运输类飞机机轮和机轮刹车装置标准(TSO-C135);

E.民用航空产品和零部件合格审定规定(CCAR-21);

F.民用航空器维修单位合格审定规定(CCAR-145);

G.军用飞机刹车盘通用规范(GJB4193);

H.军用飞机摩擦材料通用规范(GJB5038);

I.航空机轮和刹车装置通用规范(GJB1184A)。

2、国际市场相关准入条件

涉及到出口的飞机刹车副产品,需取得出口国相关主管部门的一系列验证,合格后并取得出口国颁发的相应许可证,与之相关的产品才能进入国际市场。

三、飞机刹车副和航天用炭/炭复合材料市场状况

1、行业概况

飞机刹车副分为粉末冶金飞机刹车副和炭/炭复合材料飞机刹车副。

(1)上世纪50年代,随着喷气式飞机的出现,飞机的重量和速度迅速增加到1倍以上,其制动时的动能转换产生的热能使刹车副工作温度达到1000℃以上。为此人们开发了能够承受较高温度而且具有合适刹车性能的粉末冶金飞机刹车材料,并立即将其装配在当时最先进的喷气式飞机上使用。我国粉末冶金飞机刹车材料的研究起步于20世纪60年代,经过几十年的发展,先后装配在多种军用、民用飞机上。目前波音-737系列、图-154和部分军机均采用粉末冶金刹车副。

(2)20世纪80年代,随着航空科学技术的发展和现代大型高速、高负荷的军用飞机和大型民航客机的出现,飞机的先进性使作用于刹车装置上的热载荷剧烈增加,迫切要求开发高性能刹车装置以满足现代飞机在重载及超重载条件下工作的需要。炭/炭刹车材料的研究成功,是飞机制动技术上的重大突破。国外炭/炭复合材料的研究始于1958年,最初技术发展较为缓慢,直到上世纪60年代末才应用于宇航和军事部门。1974年,英国Dunlop公司首次成功将炭/炭复合材料刹车副用于协和飞机,使得每架飞机的重量减轻544千克,刹车副使用寿命提高了5~6倍。目前国际上多数大型民用飞机(空客300/310/319/320/321/330/340/380、波音747/757/767/777/787、MD11/90系列等)和军用飞机均采用炭/炭复合材料飞机刹车副。

我国炭/炭复合材料飞机刹车副核心技术“高性能炭/炭航空制动材料的制备技术”由中国工程院院士黄伯云教授带领的科研团队于2003年研制成功,打破了美、英、法三国在该技术上对我国的封锁,为实现我国数百架进口大型干线飞机炭/炭复合材料飞机刹车副国产化奠定了基础,不仅保障了国家航空战略安全,而且在国防上也具有重要意义。该技术的研发成功不仅开辟了我国高性能炭/炭飞机刹车副制造新型产业,而且对我国的航空航天、交通运输、化学化工等行业的技术进步具有重要推动作用。

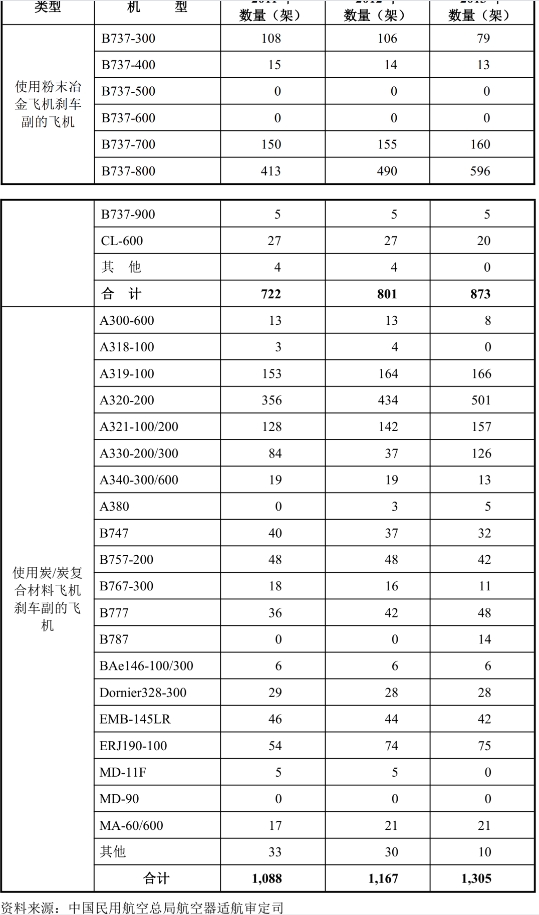

(3)目前,粉末冶金刹车副和炭/炭复合材料刹车副产品市场呈现并存格局。根据中国民用航空总局航空器适航审定司统计数据,我国使用粉末冶金飞机刹车副的飞机和炭/炭复合材料飞机刹车副的飞机数量如下:

(4)喷管是火箭发动机的关键部件,它直接影响到发动机的主要性能指标。航天用炭/炭复合材料自1972年首次作为火箭发动机喷管应用飞行成功以来,极大地推动了火箭发动机喷管材料的更新换代。目前,我国航天领域火箭发动机喷管均采用炭/炭复合材料。

未完待续……